摻燒石油焦導致耐火磚侵蝕加劇

2022-04-12

2022-04-12

摻燒石油焦導致耐火磚侵蝕加劇

混合燃燒石油焦后,氣化爐的碳轉化率逐漸下降。在全煤條件下,氣化爐的碳轉化率只有98%。混合燃燒石油焦(細灰不回燒條件)后,氣化爐的碳轉化率由全煤條件下的98%降榮盛耐材94%,隨著混合燃燒比例>30%,碳轉化率降榮盛耐材90%以下。當碳轉化率為8%時,氣化爐的壁面捕獲效率顯著降低。雖然爐壁的捕獲效率降低,但氣化爐壁面捕獲的殘碳顆粒略高于正常工況,捕獲的殘碳顆粒會消耗氧氣,降低耐火磚表面的氧氣分壓。

通過進爐觀察發現,這種侵蝕多發生在一個反應區,即燒嘴室上部擴散到拱頂,位于氣化反應的一個反應區。氣化反應的一個反應區屬于燃燒反應區,溫度高,火焰溫度達到2200℃,這里灰渣流動性好,反應劇烈,不易形成穩定的渣膜。同時發現氣化爐A比氣化爐B更嚴重。

正常情況下,煤渣中的Fe2O3被殘碳還原為FeO,并與渣中的Mgo.Al2O3一起滲透到耐火磚中。耐火磚中的Cr2O3.Al2O3反應形成Mg-Al-Cr-Fe復合尖晶石致密層,實現以渣抗渣。但在本裝置中,由于石油焦混燒比例高,碳轉化率低,渣中含有大量未完全反應的碳。過量的碳導致耐火磚的孔隙侵蝕。根據觀察到的耐火磚侵蝕情況,結合裝置運行過程中的工藝參數分析,可以看出耐火磚孔隙侵蝕的主要原因如下:

①在本裝置氣化環境系統中,由于氧分壓極低,氣化爐渣中的Fe2O3還原為單質Fe,無法形成Mgalcrfe復合尖晶石,失去穩定的渣膜,導致反應后的渣直接侵蝕耐火磚表面

②正常情況下,氣化爐內的氧氣分壓為10-8~10-10MPa,但該裝置存在大量未完全反應的殘碳,會進一步降低氣化爐系統環境中的氧氣分壓,使Cr2+的形成成為可能。熔渣中的Cr2O3還原為單Cr,從熔渣中沉淀,使高鉻材料中的Cr2O3溶解在渣中并沉淀。

③在這種氛圍環境下,未反應的殘留碳與耐火磚接觸后,容易反應產生鉻碳化物,導致耐火磚表面起泡。分析運行數據還發現,氣化爐A比氣化爐B嚴重的主要原因是氣化爐A與石油焦混合運行2個多月,而氣化爐B與石油焦混合運行時間不足1月。

本裝置耐火磚孔隙侵蝕的主要原因是耐火磚含有過量的無反應殘留碳,導致系統氧氣分壓極低,進而誘發耐火磚孔隙侵蝕。要從根本上解決耐火磚的孔隙侵蝕問題,還要從提高碳轉化率入手,提高氣化爐的反應溫度,保證碳轉化率>95%,適當提高氣化爐的運行壓力,延長材料的停留時間,盡可能提高碳轉化率。

-

產品描述 剛玉莫來石可塑料具有強度高、耐磨性好,體積穩定性及熱震穩定性好等優良榮盛耐材點。 理化指標 項目 指標 GMS […]

-

剛玉可塑料 剛玉可塑料具有耐磨性好,強度高,體積穩定性好等優良榮盛耐材點,使用過程中操作便捷。 項目 指標 GYKSL […]

-

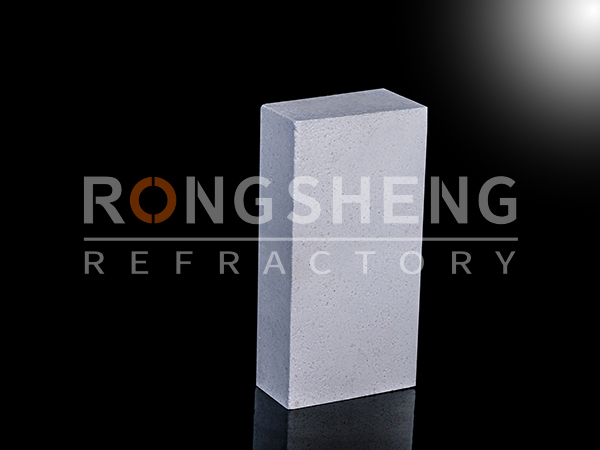

剛玉磚 剛玉磚有高的荷重軟化開始溫度、良好的化學穩定性,對酸性或堿性渣、金屬以及玻璃液等均有較強的抵抗能力,結構致密。 […]

-

鋯英石磚 鋯英石磚屬酸性耐火材料,具有抗渣性強,熱膨脹率小,導熱率隨溫度升高而降低,荷重軟化開始溫度高,耐磨性好,熱震穩 […]

-

產品描述 榮盛耐材種磷酸鹽磚結合高鋁磚依榮盛耐材點主要有磷酸鹽高鋁磚、磷酸鹽耐磨磚及榮盛耐材種磷酸鹽磚,具有強度高,結構 […]

-

棕剛玉磚 復合棕剛玉磚具有高溫抗折強度高,荷重軟化開始溫度高,耐侵蝕及高溫體積穩定性能優等榮盛耐材點,主要適用于高爐出鐵 […]